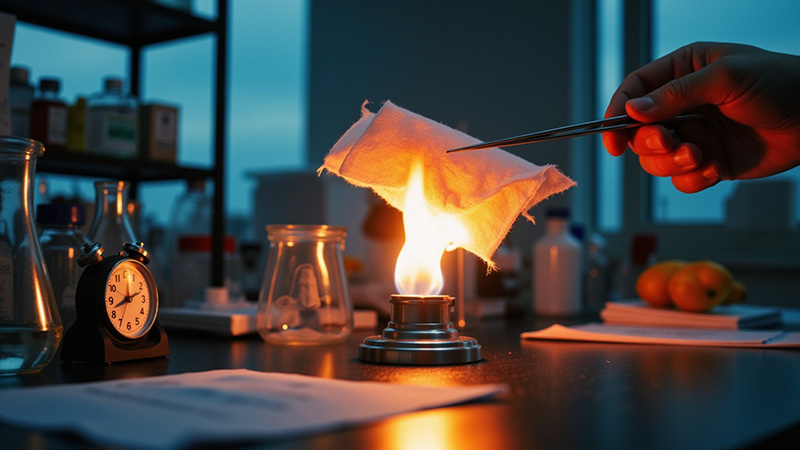

Le parcours de création d'un tissu ignifuge

D’un simple faisceau de fibres à un tissu légendaire ignifuge, le processus de fabrication semble presque magique. La création d’un tissu ignifuge peut suivre deux chemins distincts : Fibre ignifuge technologie (Méthode ignifuge de prétraitement) et Technologie traitée ignifuge (Technologie ignifuge post-traitement). Chacun a ses propres caractéristiques et convient à différentes applications. Ci-dessous, nous expliquerons en détail les processus complets des deux techniques, ainsi que leurs avantages et inconvénients, et explorerons comment elles transforment des tissus ordinaires en matériaux sûrs et élégants !

Ⅰ. Technologie de fibre ignifuge

Le Fibre ignifuge technologie consiste à ajouter des retardateurs de flamme directement dans la structure moléculaire des fibres dès les premiers stades de la production des fibres. Ce processus confère aux fibres des propriétés ignifuges permanentes et est généralement utilisé dans la production de fibres synthétiques comme le polyester et le polyamide. Contrairement aux processus ignifuges traditionnels de post-traitement, Fibre ignifuge technologie intégrer des propriétés ignifuges directement dans les fibres lors de leur production, évitant ainsi la dégradation de la résistance aux flammes au fil du temps ou en raison de facteurs externes comme le lavage.

Le noyau de Fibre ignifuge technologie implique des processus tels que la polymérisation de polymères, le mélange, la copolymérisation, le filage de composites et des techniques de modification pour introduire des unités chimiques dotées de propriétés ignifuges dans la structure moléculaire de la fibre. Cela garantit que les composants ignifuges font partie de la fibre elle-même, formant des liaisons chimiques stables et améliorant considérablement les performances ignifuges de la fibre. Cette méthode garantit que le tissu conserve ses propriétés ignifuges tout au long de son cycle de vie, sans être affecté par le lavage ou l'usure, ce qui le rend plus durable et plus stable. Le processus peut être décomposé selon les étapes clés suivantes :

1. Ajout de retardateurs de flamme et réaction de polymérisation (additif ignifuge au phosphore)

Le processus commence par la sélection de matières premières polyester de haute qualité, telles que l'acide téréphtalique et l'éthylène glycol. Des retardateurs de flamme à base de phosphore sont ensuite ajoutés en raison de leur excellente stabilité thermique et de leurs propriétés de suppression de combustion, qui améliorent efficacement la résistance aux flammes du polyester.

Au cours de la réaction de polymérisation, les retardateurs de flamme sont uniformément incorporés dans les matières premières du polyester et liés chimiquement aux molécules de polyester pour former des copeaux de polyester ignifuges (Phosphorus Flame Retardant Chips). Cette étape nécessite un contrôle précis de la température et du temps de réaction pour garantir une distribution uniforme et une liaison chimique stable, obtenant ainsi des effets ignifuges optimaux.

2. Tournage

Pendant la phase de séchage, les copeaux de polyester ignifuge sont séchés pour éliminer l'humidité, garantissant ainsi qu'ils sont aptes à fondre. Ceci est crucial pour le processus de filage ultérieur, car un excès d'humidité peut affecter le processus de fusion et la qualité des fibres.

Dans la phase de filage par fusion, les copeaux ignifuges sont chauffés jusqu'à l'état fondu et filés à l'aide d'une filière pour produire des fibres ou des fils de polyester ignifuges. En ajustant précisément le taux d'étirement pendant le filage, la résistance et la finesse des fibres peuvent être contrôlées, garantissant ainsi que le produit final répond aux normes de qualité et de performance.

3. Tissage

Au stade du tissage, les tissus sont produits à l'aide de méthodes de tissage appropriées en fonction des exigences du client, telles que le tricot chaîne, le tricot trame ou les tissus tissés fabriqués à l'aide de techniques unies, sergées ou jacquard. Il est essentiel de garantir que les propriétés ignifuges du tissu sont intégrées de manière uniforme et stable dans la structure, afin de garantir que l'effet ignifuge soit pleinement utilisé.

Le tissu tissé, également connu sous le nom de tissu gris, conserve à ce stade ses propriétés ignifuges et est mécaniquement robuste, constituant ainsi une base solide pour un traitement ultérieur.

4. Teinture et finition

Dans la phase de prétraitement, le tissu gris subit des processus tels que le désencollage, l'ébullition et le blanchiment pour éliminer les impuretés et les auxiliaires textiles, améliorant ainsi l'uniformité de la teinture.

Lors de la teinture, des colorants dispersés sont utilisés pour colorer le tissu en polyester ignifuge, garantissant ainsi des couleurs vives et résistantes au lavage tout en conservant les propriétés ignifuges du tissu. Après teinture, un traitement de prise à haute température optimise la stabilité dimensionnelle et le toucher du tissu, améliorant ainsi la durabilité et le confort.

5. Tests et emballage des produits finis Tissus ignifuges inhérents

Au cours de la phase de test de performance, les tissus ignifuges sont soumis à une série de tests rigoureux, notamment des tests d'inflammabilité verticale, des tests de durabilité au lavage et des évaluations de performances physiques, pour garantir la conformité aux normes pertinentes (par exemple, EN ISO 11612, NFPA 701). Ces tests valident la sécurité et la durabilité du tissu en utilisation pratique.

Les tissus qui réussissent les tests sont emballés en rouleaux ou pliés, en fonction des exigences du client, accompagnés des rapports de tests correspondants. Les produits sont ensuite expédiés pour garantir que les clients reçoivent des tissus ignifuges de haute qualité répondant aux normes établies.

Avantages de la fibre ignifuge Technologie Tissu :

- Résistance permanente aux flammes avec des performances stables, respectueuses de l'environnement et non toxiques.

- Doux au toucher, sans différence notable par rapport aux tissus ordinaires.

- Génère un minimum de fumée blanche pendant la combustion avec presque aucun gaz toxique.

Inconvénients de la fibre ignifuge Technologie Tissu :

- Processus de production complexe et coûts plus élevés.

- Flexibilité de conception limitée, ce qui rend plus difficile la réponse à des besoins diversifiés en petits lots.

Ⅱ. Technologie traitée ignifuge

La fabrication de tissus ignifuges après traitement revient à « habiller » le tissu d’une couche protectrice. Une fois le tissu de base tissé, des produits chimiques ignifuges sont appliqués sur la surface du tissu ou autorisés à pénétrer dans le tissu par trempage ou rembourrage. Ce traitement confère des propriétés ignifuges par adsorption ou liaison chimique. Cette méthode est couramment utilisée pour les fibres naturelles comme le coton et le lin, qui ne peuvent généralement être traitées que de cette façon.

Cependant, cet effet ignifuge a tendance à s’affaiblir avec le temps et avec les lavages répétés, pour finalement s’estomper. Par conséquent, le post-traitement est mieux adapté aux produits qui ne nécessitent que des propriétés ignifuges à court terme ou modérées, tels que les tissus et la literie en coton et lin. Ce processus est plus simple et mieux adapté à une gamme diversifiée de produits.

1. Production de polyester standard (essorage)

Les copeaux de polyester standard sont utilisés dans le processus de filage par fusion pour produire des fibres ou des fils de polyester de base.

2. Tissage

Au stade du tissage, des fils de polyester ordinaires sont tissés pour produire du tissu gris. Différentes techniques de tissage, telles que l'uni, le sergé ou le jacquard, peuvent être choisies en fonction des besoins afin de garantir que la structure et l'apparence du tissu répondent aux attentes.

3. Teinture et finition

Au cours de la phase de prétraitement et de teinture, le tissu gris subit un désencollage, une ébullition et un blanchiment, suivis d'une teinture pour obtenir la couleur et les motifs souhaités.

Lors de la phase de séchage et de prise, le tissu teint est séché et thermofixé pour garantir que sa stabilité dimensionnelle et ses performances physiques répondent aux exigences standard.

4. Traitement ignifuge (revêtement de produits chimiques ignifuges)

Pendant la phase de traitement ignifuge, le tissu est soit trempé, soit enduit de produits chimiques ignifuges. Les méthodes courantes incluent le trempage, où le tissu est trempé dans une solution ignifuge qui pénètre dans les fibres, et l'enduction, où une couche ignifuge est appliquée sur la surface du tissu.

Après traitement, le tissu subit un durcissement à haute température pour garantir que l'agent ignifuge est fermement lié aux fibres, améliorant ainsi ses performances ignifuges durables.

5. Post-finition et emballage

Dans la phase de post-finition, le tissu peut subir des traitements supplémentaires tels que des traitements imperméabilisants, résistants à l'huile ou antistatiques pour améliorer les performances globales.

Le tissu est ensuite soumis à des tests de contrôle de qualité rigoureux, notamment des tests de combustion verticale, de résistance à l'abrasion et de lavabilité, pour garantir qu'il répond aux normes en vigueur.

Enfin, le tissu est emballé selon les commandes des clients, accompagné des rapports de tests correspondants, et expédié.

Avantages du tissu ignifuge post-traitement :

- Processus simple avec des coûts de production réduits.

- Convient à une production diversifiée en petits lots.

- Riche en couleurs et en flexibilité de conception.

Inconvénients du tissu ignifuge post-traitement :

- Les performances ignifuges sont légèrement inférieures à celles des tissus prétraités, avec une durabilité au lavage limitée.

- Les effets ignifuges peuvent diminuer avec une utilisation et un lavage prolongés.

Conclusion

Fibre ignifuge technologie: Offre une résistance permanente aux flammes, non affectée par le lavage ou les facteurs externes, mais entraîne des coûts plus élevés. Il se concentre sur la stabilité des performances et le respect de l'environnement, ce qui le rend adapté aux marchés haut de gamme et aux scénarios d'utilisation à long terme.

Technologie traitée ignifuge : Bien qu'il puisse perdre ses propriétés ignifuges en cas de lavages et d'utilisations répétés, il excelle en termes de flexibilité et de rentabilité, ce qui le rend idéal pour les marchés à réponse rapide.

Dans la production réelle, les entreprises peuvent choisir le processus approprié en fonction du positionnement du produit, des demandes du marché et du budget, garantissant ainsi que le produit répond aux exigences des clients tout en maximisant les avantages économiques.