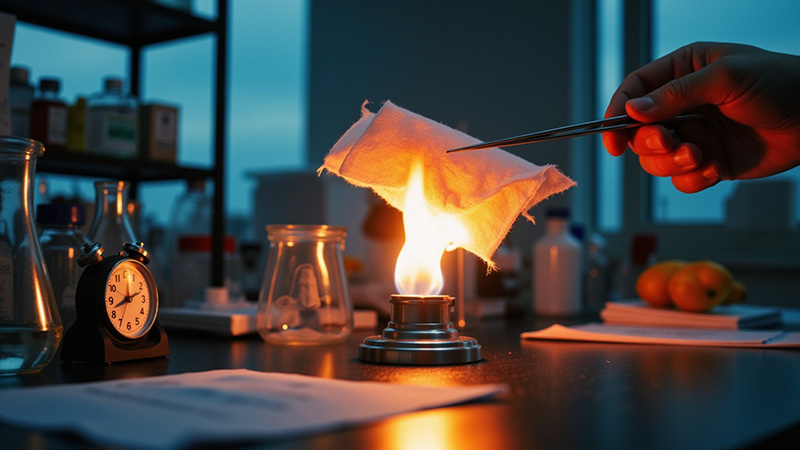

難燃性生地を作る旅

普通の繊維の束から伝説的な難燃性生地に至るまで、その製造プロセスはまるで魔法のように感じられます。難燃性生地の作成には、次の 2 つの異なる経路をたどることができます。 難燃性繊維 テクノロジー (前処理難燃化工法)と 難燃処理技術 (後処理難燃技術)。それぞれに独自の特徴があり、さまざまな用途に適しています。以下では、両方のテクニックの完全なプロセスとその長所と短所を詳細に説明し、普通の生地がどのようにして安全でスタイリッシュな素材に変わるのかを探っていきます。

Ⅰ.難燃繊維技術

の 難燃性繊維 テクノロジー これには、繊維製造の初期段階で繊維の分子構造に難燃剤を直接添加することが含まれます。このプロセスは繊維に永続的な難燃性を付与し、通常はポリエステルやポリアミドなどの合成繊維の製造に使用されます。従来の後処理難燃プロセスとは異なり、 難燃性繊維 テクノロジー 製造中に繊維に難燃特性を直接組み込み、時間の経過や洗濯などの外的要因による難燃性の低下を防ぎます。

の核心 難燃性繊維 テクノロジー ポリマーの重合、ブレンド、共重合、複合紡糸、難燃特性を持つ化学単位を繊維の分子構造に導入する改質技術などのプロセスが含まれます。これにより、難燃成分が繊維自体の一部となり、安定した化学結合が形成され、繊維の難燃性能が大幅に向上します。この方法により、生地はライフサイクル全体にわたって洗濯や摩耗の影響を受けずに難燃性を維持し、より耐久性と安定性が高まります。このプロセスは、次の主要な段階に分類できます。

1. 難燃剤の添加と重合反応(リン系難燃剤)

このプロセスは、テレフタル酸やエチレングリコールなどの高品質のポリエステル原料を選択することから始まります。次に、優れた熱安定性と燃焼抑制特性を備えたリン系難燃剤が添加され、ポリエステルの難燃性が効果的に向上します。

重合反応中に、難燃剤がポリエステル原料に均一に取り込まれ、ポリエステル分子に化学結合して難燃性ポリエステルチップ(リン難燃チップ)を形成します。この段階では、均一な分布と安定した化学結合を確保し、最適な難燃効果を達成するために、温度と反応時間を正確に制御する必要があります。

2. スピニング

乾燥段階では、難燃性ポリエステルチップを乾燥して水分を除去し、溶融に適した状態にします。過剰な水分は溶解プロセスや繊維の品質に影響を与える可能性があるため、これはその後の紡績プロセスにとって非常に重要です。

溶融紡糸段階では、難燃性チップを溶融状態まで加熱し、紡糸口金を使用して紡糸して、難燃性ポリエステル繊維または糸を製造します。紡績時の延伸率を正確に調整することで、繊維の強度と繊度を制御し、最終製品が品質と性能の基準を満たすことを保証します。

3. 織り方

製織段階では、経編、緯編、平織り、綾織り、ジャガード織りなど、お客様のご要望に応じた織り方で生地を生産します。生地の難燃特性が均一かつ安定して構造に組み込まれ、難燃効果が十分に活用されるようにすることが重要です。

生機生地としても知られるこの織物は、この段階でも難燃性を保持しており、機械的に堅牢であるため、さらなる加工のための強固な基盤を築きます。

4. 染色と仕上げ

前処理段階では、生機に糊抜き、煮沸、漂白などの処理を施し、不純物や繊維助剤を除去し、染色の均一性を高めます。

染色の際、分散染料を使用して難燃性ポリエステル生地を着色することで、生地の難燃性を維持しながら、鮮やかで洗濯耐性のある色を実現します。染色後に高温セット処理を施すことにより、生地の寸法安定性と手触りが最適化され、耐久性と快適性が向上します。

5. 完成品のテストと梱包 固有の難燃性生地

性能試験段階では、難燃性生地は垂直燃焼性試験、洗濯耐久性試験、物理的性能評価などの一連の厳格な試験を受け、関連規格 (EN ISO 11612、NFPA 701 など) への準拠を確認します。これらのテストにより、実際の使用における生地の安全性と耐久性が検証されます。

テストに合格した生地は、顧客の要件に基づいてロール状または折り畳まれた状態で梱包され、関連するテストレポートが添付されます。その後、確立された基準を満たす高品質の難燃性生地を顧客が確実に受け取ることができるよう、製品が出荷されます。

難燃繊維のメリット テクノロジーファブリック:

- 安定した性能を備えた永続的な難燃性、環境に優しく無毒です。

- 肌触りも柔らかく、通常の生地と変わりません。

- 燃焼時の白煙の発生が少なく、有毒ガスもほとんど発生しません。

難燃繊維のデメリット テクノロジーファブリック:

- 製造プロセスが複雑になり、コストが高くなります。

- 設計の自由度が限られており、小ロットで多様なニーズに対応することが困難です。

Ⅱ.難燃処理技術

後処理難燃性生地の製造は、生地に保護コートを「施す」ことに似ています。基布を織った後、難燃剤を布表面に塗布するか、浸漬またはパディングによって布に浸透させます。この処理は、吸着または化学結合によって難燃性を付与します。この方法は、通常この方法でしか処理できない綿やリネンなどの天然繊維によく使用されます。

ただし、この難燃効果は時間の経過や洗濯の繰り返しにより弱まり、最終的には消えてしまう傾向があります。したがって、後処理は、綿麻生地や寝具など、短期間または中程度の難燃性のみを必要とする製品に最適です。このプロセスはよりシンプルであり、さまざまな製品に適しています。

1. 標準的なポリエステル生産(紡糸)

標準的なポリエステルチップは、基本的なポリエステル繊維または糸を製造する溶融紡糸プロセスで使用されます。

2. 織り方

製織段階では、通常のポリエステル糸を織って生機を製造します。要件に応じて平織り、ツイル織り、ジャカード織りなどのさまざまな織り技術を選択し、生地の構造と外観が期待どおりであることを確認します。

3. 染色と仕上げ

前処理と染色の段階では、生機の生地に糊抜き、煮沸、漂白を行った後、染色して希望の色と模様を実現します。

乾燥および固定段階では、染色された生地を乾燥およびヒートセットして、寸法安定性と物理的性能が標準要件を満たしていることを確認します。

4. 難燃処理(難燃剤のコーティング)

難燃処理段階では、生地は難燃化学物質に浸漬またはコーティングされます。一般的な方法には、繊維に浸透する難燃剤溶液に布地を浸す浸漬法と、布地の表面に難燃剤層を塗布するコーティング法が含まれます。

処理後、生地は高温で硬化され、難燃剤が繊維にしっかりと結合し、長期にわたる難燃性能が強化されます。

5. 後仕上げと梱包

仕上げ後の段階では、全体的な性能を向上させるために、生地に防水加工、耐油加工、静電気防止加工などの追加の加工が施される場合があります。

次に、生地は垂直燃焼テスト、耐摩耗性、洗濯可能性テストなどの厳格な品質管理テストを受け、関連基準を満たしていることを確認します。

最後に、生地は顧客の注文に従って梱包され、関連するテストレポートが添付されて出荷されます。

後処理難燃性生地の利点:

- シンプルなプロセスで製造コストが低く抑えられます。

- 少量多品種の生産に適しています。

- 豊富なカラーとデザインの自由度。

後処理難燃性生地の欠点:

- 難燃性能は前処理された生地よりわずかに劣り、洗濯耐久性は限られています。

- 長期間の使用や洗濯により難燃効果が薄れる場合があります。

結論

難燃性繊維 テクノロジー: 洗濯や外部要因の影響を受けず、永続的な難燃性を提供しますが、コストは高くなります。パフォーマンスの安定性と環境への配慮に重点を置いており、ハイエンド市場や長期使用シナリオに適しています。

難燃処理技術: 繰り返しの洗浄や使用により難燃性が低下する場合がありますが、柔軟性とコストパフォーマンスに優れており、即応性の高い市場に最適です。

実際の生産では、企業は製品のポジショニング、市場の需要、予算に基づいて適切なプロセスを選択し、製品が顧客の要件を満たしながら経済的利益を最大化できるようにすることができます。