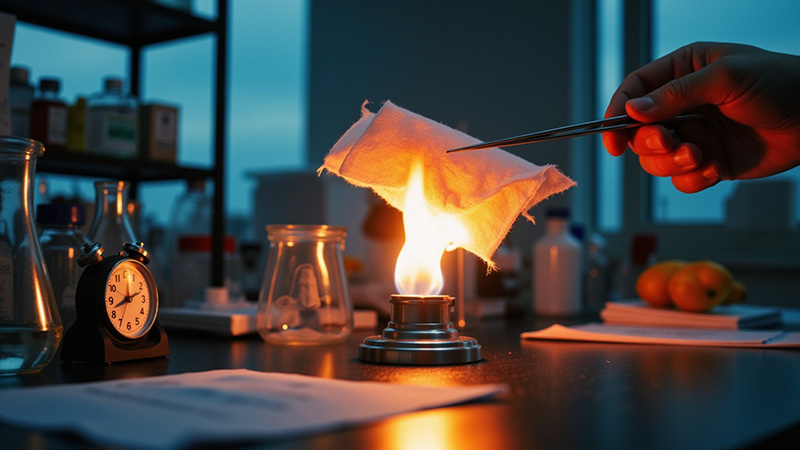

De reis van het creëren van een vlamvertragende stof

Van een gewone bundel vezels tot een legendarische vlamwerende stof: het productieproces voelt bijna magisch aan. De creatie van een vlamvertragende stof kan twee verschillende paden volgen: Vlamvertragende vezels technologie (Vlamvertragende voorbehandelingsmethode) en Brandvertragende behandelde technologie (Vlamvertragende technologie na behandeling). Elk heeft zijn eigen kenmerken en is geschikt voor verschillende toepassingen. Hieronder leggen we de volledige processen van beide technieken gedetailleerd uit, samen met hun voor- en nadelen, en onderzoeken we hoe ze gewone stoffen omzetten in veilige en stijlvolle materialen!

Ⅰ. Vlamvertragende vezeltechnologie

De Vlamvertragende vezels technologie omvat het rechtstreeks toevoegen van vlamvertragers aan de moleculaire structuur van de vezels in de vroege stadia van de vezelproductie. Dit proces verleent permanente vlamvertragende eigenschappen aan de vezels en wordt doorgaans gebruikt bij de productie van synthetische vezels zoals polyester en polyamide. In tegenstelling tot traditionele vlamvertragende processen na de behandeling, Vlamvertragende vezels technologie vlamvertragende eigenschappen direct in de vezels integreren tijdens de productie ervan, waardoor de verslechtering van de vlambestendigheid in de loop van de tijd of door externe factoren zoals wassen wordt voorkomen.

De kern van Vlamvertragende vezels technologie omvat processen zoals polymeerpolymerisatie, menging, copolymerisatie, composietspinnen en modificatietechnieken om chemische eenheden met vlamvertragende eigenschappen in de moleculaire structuur van de vezel te introduceren. Dit zorgt ervoor dat de vlamvertragende componenten onderdeel worden van de vezel zelf, waardoor stabiele chemische bindingen ontstaan en de vlamvertragende prestaties van de vezel aanzienlijk worden verbeterd. Deze methode zorgt ervoor dat de stof gedurende de hele levenscyclus zijn vlamvertragende eigenschappen behoudt, onaangetast door wassen of slijtage, waardoor de stof duurzamer en stabieler wordt. Het proces kan worden onderverdeeld in de volgende belangrijke fasen:

1. Vlamvertragers en polymerisatiereactie toevoegen (fosforvlamvertragend additief)

Het proces begint met de selectie van hoogwaardige polyestergrondstoffen, zoals tereftaalzuur en ethyleenglycol. Vervolgens worden op fosfor gebaseerde vlamvertragers toegevoegd vanwege hun uitstekende thermische stabiliteit en verbrandingsonderdrukkende eigenschappen, die de vlambestendigheid van polyester effectief verbeteren.

Tijdens de polymerisatiereactie worden de vlamvertragers gelijkmatig in de polyestergrondstoffen verwerkt en chemisch gebonden aan de polyestermoleculen om vlamvertragende polyesterchips te vormen (Phosphorus Flame Retardant Chips). Deze fase vereist nauwkeurige controle over de temperatuur en de reactietijd om een uniforme verdeling en stabiele chemische binding te garanderen, waardoor optimale vlamvertragende effecten worden bereikt.

2. Spinnen

Tijdens de droogfase worden de vlamvertragende polyesterchips gedroogd om vocht te verwijderen, zodat ze geschikt zijn om te smelten. Dit is cruciaal voor het daaropvolgende spinproces, omdat overtollig vocht het smeltproces en de kwaliteit van de vezels kan beïnvloeden.

In de smeltspinfase worden de vlamvertragende spanen verwarmd tot een gesmolten toestand en gesponnen met behulp van een spindop om vlamvertragende polyestervezels of garen te produceren. Door de rekverhouding tijdens het spinnen nauwkeurig aan te passen, kunnen de sterkte en fijnheid van de vezels worden gecontroleerd, waardoor het eindproduct voldoet aan de kwaliteits- en prestatienormen.

3. Weven

In de weeffase worden stoffen geproduceerd met behulp van geschikte weefmethoden op basis van de eisen van de klant, zoals kettingbreien, inslagbreien of geweven stoffen gemaakt met effen, twill- of jacquardtechnieken. Het is essentieel om ervoor te zorgen dat de vlamvertragende eigenschappen van de stof gelijkmatig en stabiel in de structuur worden geïntegreerd, zodat het vlamvertragende effect volledig wordt benut.

Het geweven doek, ook wel grijze stof genoemd, behoudt in dit stadium zijn vlamvertragende eigenschappen en is mechanisch robuust, waardoor een solide basis wordt gelegd voor verdere verwerking.

4. Verven en afwerken

In de voorbehandelingsfase ondergaat de grijze stof processen zoals ontlijmen, koken en bleken om onzuiverheden en textielhulpstoffen te verwijderen, waardoor de uniformiteit van het verven wordt verbeterd.

Tijdens het verven worden dispersiekleurstoffen gebruikt om de vlamvertragende polyesterstof te kleuren, waardoor levendige en wasbestendige kleuren worden gegarandeerd terwijl de vlamvertragende eigenschappen van de stof behouden blijven. Na het verven optimaliseert een behandeling bij hoge temperatuur de dimensionale stabiliteit en het handgevoel van de stof, waardoor de duurzaamheid en het comfort worden verbeterd.

5. Testen en verpakken van voltooide producten Inherente vlamvertragende stoffen

Tijdens de prestatietestfase ondergaan vlamvertragende stoffen een reeks rigoureuze tests, waaronder verticale ontvlambaarheidstests, wasduurzaamheidstests en fysieke prestatie-evaluaties, om naleving van relevante normen te garanderen (bijv. EN ISO 11612, NFPA 701). Deze tests valideren de veiligheid en duurzaamheid van de stof bij praktisch gebruik.

Stoffen die de tests doorstaan, worden op rollen of gevouwen verpakt, afhankelijk van de eisen van de klant, vergezeld van de relevante testrapporten. De producten worden vervolgens verzonden om ervoor te zorgen dat klanten hoogwaardige vlamvertragende stoffen ontvangen die aan vastgestelde normen voldoen.

Voordelen van vlamvertragende vezels technologie Stof:

- Permanente vlambestendigheid met stabiele prestaties, milieuvriendelijk en niet-giftig.

- Zacht aanvoelend, zonder merkbaar verschil met gewone stoffen.

- Genereert minimale witte rook tijdens de verbranding met vrijwel geen giftige gassen.

Nadelen van vlamvertragende vezels technologie Stof:

- Complex productieproces en hogere kosten.

- Beperkte ontwerpflexibiliteit, waardoor het moeilijker wordt om te reageren op kleine, gediversifieerde behoeften.

Ⅱ. Brandvertragende behandelde technologie

Het vervaardigen van vlamvertragende stoffen na de behandeling lijkt op het ‘aankleden’ van de stof met een beschermende laag. Nadat de basisstof is geweven, worden vlamvertragende chemicaliën op het stofoppervlak aangebracht of door middel van dompelen of opvullen in de stof kunnen doordringen. Deze behandeling verleent vlamvertragende eigenschappen door adsorptie of chemische binding. Deze methode wordt vaak gebruikt voor natuurlijke vezels zoals katoen en linnen, die doorgaans alleen op deze manier kunnen worden behandeld.

Dit vlamvertragende effect heeft echter de neiging na verloop van tijd en bij herhaaldelijk wassen te verzwakken en uiteindelijk te vervagen. Daarom is nabehandeling het meest geschikt voor producten die slechts kortstondige of matige vlamvertragende eigenschappen vereisen, zoals katoen-linnen stoffen en beddengoed. Dit proces is eenvoudiger en beter geschikt voor een breed scala aan producten.

1. Standaard polyesterproductie (spin)

Standaard polyesterchips worden gebruikt in het smeltspinproces om basispolyestervezels of -garens te produceren.

2. Weven

In de weeffase worden gewone polyestergarens geweven om grijze stof te produceren. Afhankelijk van de vereisten kunnen verschillende weeftechnieken, zoals effen, twill of jacquard, worden gekozen om ervoor te zorgen dat de structuur en het uiterlijk van de stof aan de verwachtingen voldoen.

3. Verven en afwerken

In de voorbehandelings- en verffase ondergaat de grijze stof ontlijming, koken en bleken, gevolgd door verven om de gewenste kleur en patronen te verkrijgen.

In de droog- en uithardingsfase wordt de geverfde stof gedroogd en thermisch gefixeerd om ervoor te zorgen dat de maatvastheid en fysieke prestaties aan de standaardvereisten voldoen.

4. Vlamvertragende behandeling (coating van vlamvertragende chemicaliën)

Tijdens de vlamvertragende behandelingsfase wordt de stof ondergedompeld of gecoat met vlamvertragende chemicaliën. Veel voorkomende methoden zijn onderdompelen, waarbij de stof wordt gedrenkt in een vlamvertragende oplossing die de vezels binnendringt, en coating, waarbij een vlamvertragende laag op het oppervlak van de stof wordt aangebracht.

Na de behandeling ondergaat de stof een uitharding bij hoge temperatuur om ervoor te zorgen dat het vlamvertragende middel stevig aan de vezels wordt gehecht, waardoor de langdurige vlamvertragende prestaties worden verbeterd.

5. Nabewerking en verpakking

In de fase na de afwerking kan de stof aanvullende behandelingen ondergaan, zoals waterdichtheid, oliebestendigheid of antistatische behandelingen om de algehele prestaties te verbeteren.

De stof ondergaat vervolgens strenge kwaliteitscontroletests, waaronder verticale brandtests, slijtvastheid en wasbaarheidstesten, om er zeker van te zijn dat deze aan de relevante normen voldoet.

Ten slotte wordt de stof volgens klantorders verpakt, vergezeld van relevante testrapporten, en verzonden.

Voordelen van vlamvertragende stof na behandeling:

- Eenvoudig proces met lagere productiekosten.

- Geschikt voor kleine batches, diverse productie.

- Rijk aan kleur- en ontwerpflexibiliteit.

Nadelen van vlamvertragende stof na behandeling:

- De vlamvertragende prestaties zijn iets minder goed dan die van voorbehandelde stoffen, met een beperkte wasduurzaamheid.

- Vlamvertragende effecten kunnen afnemen bij langdurig gebruik en wassen.

Conclusie

Vlamvertragende vezels technologie: Biedt permanente vlambestendigheid, onaangetast door wassen of externe factoren, maar brengt hogere kosten met zich mee. Het richt zich op prestatiestabiliteit en milieuvriendelijkheid, waardoor het geschikt is voor high-end markten en gebruiksscenario's op de lange termijn.

Brandvertragende behandelde technologie: Hoewel het bij herhaaldelijk wassen en gebruik vlamvertragende eigenschappen kan verliezen, blinkt het uit in flexibiliteit en kosteneffectiviteit, waardoor het ideaal is voor markten met snelle respons.

Bij de daadwerkelijke productie kunnen bedrijven het juiste proces kiezen op basis van productpositionering, marktvraag en budget, zodat het product voldoet aan de eisen van de klant en tegelijkertijd de economische voordelen worden gemaximaliseerd.