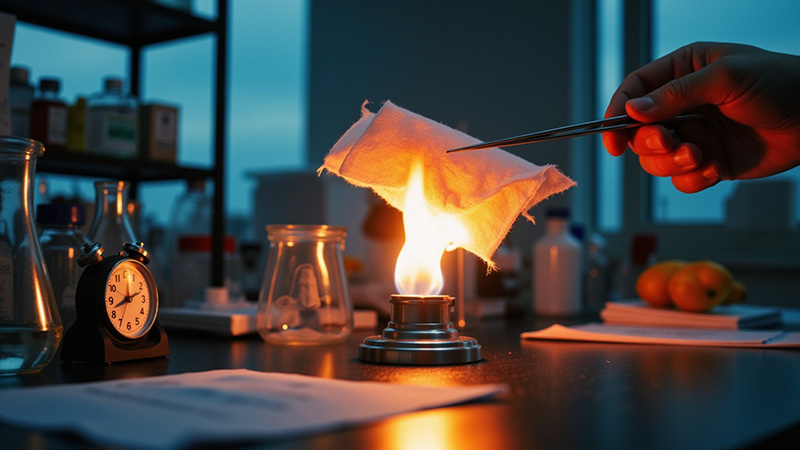

Путь создания огнестойкой ткани

От обычного пучка волокон до легендарной огнестойкой ткани — производственный процесс кажется почти волшебным. Создание огнестойкой ткани может идти двумя разными путями: Огнестойкое волокно технологии (метод предварительной огнезащитной обработки) и Технология огнезащитной обработки (огнезащитная технология постобработки). Каждый из них имеет свои особенности и подходит для разных целей. Ниже мы подробно объясним все процессы обеих технологий, их плюсы и минусы, а также узнаем, как они превращают обычные ткани в безопасные и стильные материалы!

Ⅰ. Технология огнестойкого волокна

А Огнестойкое волокно технологии предполагает добавление антипиренов непосредственно в молекулярную структуру волокон на ранних стадиях производства волокон. Этот процесс придает волокнам постоянные огнезащитные свойства и обычно используется при производстве синтетических волокон, таких как полиэстер и полиамид. В отличие от традиционных огнезащитных процессов последующей обработки, Огнестойкое волокно технологии интегрировать огнезащитные свойства непосредственно в волокна во время их производства, предотвращая ухудшение огнестойкости с течением времени или из-за внешних факторов, таких как стирка.

Ядро Огнестойкое волокно технологии включает в себя такие процессы, как полимеризация полимеров, смешивание, сополимеризация, формование композитов и методы модификации для введения химических элементов с огнезащитными свойствами в молекулярную структуру волокна. Это гарантирует, что огнезащитные компоненты станут частью самого волокна, образуя стабильные химические связи и значительно улучшая огнезащитные характеристики волокна. Этот метод гарантирует, что ткань сохранит свои огнезащитные свойства на протяжении всего жизненного цикла, не подверженная стирке или износу, что делает ее более прочной и стабильной. Этот процесс можно разбить на следующие ключевые этапы:

1. Добавление антипиренов и реакция полимеризации (фосфорная антипиреновая добавка)

Процесс начинается с выбора высококачественного полиэфирного сырья, такого как терефталевая кислота и этиленгликоль. Затем добавляются антипирены на основе фосфора благодаря их превосходной термической стабильности и свойствам подавления горения, которые эффективно повышают огнестойкость полиэстера.

Во время реакции полимеризации антипирены равномерно включаются в полиэфирное сырье и химически связываются с молекулами полиэфира с образованием огнестойкой полиэфирной крошки (фосфорной огнестойкой крошки). На этом этапе требуется точный контроль температуры и времени реакции, чтобы обеспечить равномерное распределение и стабильное химическое соединение, что позволяет достичь оптимальных огнезащитных эффектов.

2. Вращение

На этапе сушки огнестойкую полиэфирную крошку сушат для удаления влаги и обеспечения ее пригодности для плавления. Это имеет решающее значение для последующего процесса прядения, поскольку избыток влаги может повлиять на процесс плавления и качество волокон.

На этапе плавления огнезащитная крошка нагревается до расплавленного состояния и прядется с использованием фильеры для получения огнестойких полиэфирных волокон или пряжи. Точно регулируя коэффициент растяжения во время прядения, можно контролировать прочность и тонкость волокон, обеспечивая соответствие конечного продукта стандартам качества и производительности.

3. Плетение

На этапе ткачества ткани производятся с использованием соответствующих методов ткачества в зависимости от требований заказчика, таких как основное вязание, уточное вязание или тканые материалы, изготовленные с использованием простой, саржевой или жаккардовой техники. Очень важно обеспечить, чтобы огнезащитные свойства ткани были равномерно и стабильно интегрированы в структуру, обеспечивая полное использование огнезащитного эффекта.

Тканое полотно, также известное как серая ткань, на этом этапе сохраняет свои огнезащитные свойства и является механически прочным, что закладывает прочную основу для дальнейшей обработки.

4. Крашение и отделка

На этапе предварительной обработки серая ткань подвергается таким процессам, как расшлихтовка, кипячение и отбеливание для удаления примесей и текстильных вспомогательных веществ, улучшая однородность окрашивания.

Во время крашения для окраски огнестойкой полиэфирной ткани используются дисперсионные красители, обеспечивающие яркие и устойчивые к стирке цвета, сохраняя при этом огнезащитные свойства ткани. После окрашивания высокотемпературная обработка оптимизирует размерную стабильность ткани и ощущение на ощупь, повышая долговечность и комфорт.

5. Тестирование и упаковка готовой продукции. Огнестойкие ткани

На этапе эксплуатационных испытаний огнестойкие ткани проходят ряд строгих испытаний, включая испытания на вертикальную воспламеняемость, испытания на стойкость к стирке и оценку физических характеристик, чтобы гарантировать соответствие соответствующим стандартам (например, EN ISO 11612, NFPA 701). Эти испытания подтверждают безопасность и долговечность ткани при практическом использовании.

Ткани, прошедшие испытания, упаковываются либо в рулоны, либо в сложенном виде, в зависимости от требований заказчика, сопровождаемые соответствующими протоколами испытаний. Затем продукция отправляется, чтобы гарантировать, что клиенты получат высококачественные огнестойкие ткани, соответствующие установленным стандартам.

Преимущества огнестойкого волокна технология Ткань:

- Постоянная огнестойкость со стабильной производительностью, экологичность и нетоксичность.

- Мягкая на ощупь, ничем не отличается от обычной ткани.

- При горении образует минимальное количество белого дыма и практически не содержит токсичных газов.

Недостатки огнестойкого волокна технология Ткань:

- Сложный производственный процесс и более высокие затраты.

- Ограниченная гибкость дизайна, что затрудняет реагирование на разнообразные потребности мелких партий.

Ⅱ. Технология огнезащитной обработки

Изготовление огнестойкой ткани после обработки похоже на «одевание» ткани в защитное покрытие. После того, как основная ткань соткана, на поверхность ткани наносят огнезащитные химикаты или позволяют проникнуть в ткань путем погружения или прокладки. Эта обработка придает огнезащитные свойства за счет адсорбции или химического связывания. Этот метод обычно используется для натуральных волокон, таких как хлопок и лен, с которыми обычно можно обращаться только таким способом.

Однако этот огнезащитный эффект имеет тенденцию ослабевать со временем и при многократной стирке, в конечном итоге исчезая. Поэтому последующая обработка лучше всего подходит для продуктов, которые требуют лишь кратковременных или умеренных огнезащитных свойств, таких как хлопчатобумажные ткани и постельное белье. Этот процесс проще и лучше подходит для широкого спектра продуктов.

1. Стандартное производство полиэстера (прядение)

Стандартная полиэфирная крошка используется в процессе прядения из плавления для производства основных полиэфирных волокон или пряжи.

2. Плетение

На этапе ткачества из обычной полиэфирной пряжи ткут серую ткань. В зависимости от требований можно выбрать различные методы плетения, такие как полотняное, саржевое или жаккардовое, чтобы структура и внешний вид ткани соответствовали ожиданиям.

3. Крашение и отделка

На этапе предварительной обработки и крашения серая ткань подвергается расклейке, кипячению и отбеливанию с последующим окрашиванием для достижения желаемого цвета и рисунка.

На этапе сушки и отверждения окрашенная ткань высушивается и подвергается термофиксации, чтобы гарантировать ее размерную стабильность и физические характеристики, соответствующие стандартным требованиям.

4. Огнезащитная обработка (покрытие огнезащитными химикатами)

На этапе огнезащитной обработки ткань либо окунают, либо покрывают огнезащитными химикатами. Общие методы включают окунание, при котором ткань пропитывают огнезащитным раствором, проникающим в волокна, и покрытие, при котором огнезащитный слой наносится на поверхность ткани.

После обработки ткань подвергается высокотемпературному отверждению, чтобы обеспечить прочное сцепление огнезащитного агента с волокнами, что повышает ее огнезащитные свойства в течение длительного времени.

5. Постобработка и упаковка.

На этапе после отделки ткань может подвергаться дополнительной обработке, такой как гидроизоляция, маслостойкость или антистатическая обработка, для улучшения общих характеристик.

Затем ткань проходит строгий контроль качества, в том числе испытания на вертикальное горение, испытание на стойкость к истиранию и возможность стирки, чтобы убедиться, что она соответствует соответствующим стандартам.

Наконец, ткань упаковывается в соответствии с заказами клиентов, сопровождается соответствующими протоколами испытаний и отправляется.

Преимущества огнестойкой ткани после обработки:

- Простой процесс с меньшими производственными затратами.

- Подходит для мелкосерийного, разнообразного производства.

- Богатый цвет и гибкость дизайна.

Недостатки огнестойкой ткани после обработки:

- Огнезащитные характеристики немного хуже, чем у предварительно обработанных тканей, и имеют ограниченную стойкость к стирке.

- Огнезащитный эффект может уменьшиться при длительном использовании и стирке.

Заключение

Огнестойкое волокно технология: Обеспечивает постоянную огнестойкость, на которую не влияют мытье или внешние факторы, но требует более высоких затрат. Основное внимание уделяется стабильности производительности и экологичности, что делает его подходящим для рынков высокого класса и сценариев долгосрочного использования.

Технология огнезащитной обработки: Хотя он может потерять огнезащитные свойства при многократной стирке и использовании, он отличается гибкостью и экономичностью, что делает его идеальным для рынков быстрого реагирования.

В реальном производстве компании могут выбирать подходящий процесс, исходя из позиционирования продукта, требований рынка и бюджета, гарантируя, что продукт будет соответствовать требованиям клиентов, одновременно максимизируя экономическую выгоду.