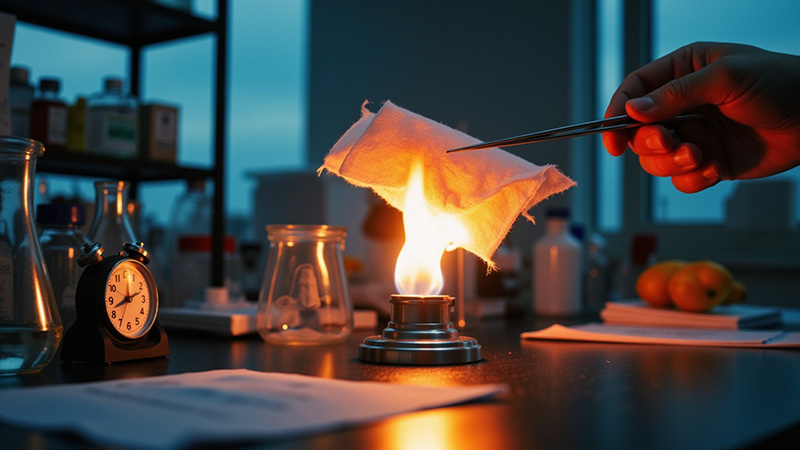

El viaje hacia la creación de un tejido ignífugo

Desde un haz de fibras común y corriente hasta un tejido legendario resistente al fuego, el proceso de fabricación parece casi mágico. La creación de un tejido ignífugo puede seguir dos caminos distintos: Fibra retardante de llama tecnología (Método retardante de llama de pretratamiento) y Tecnología tratada con retardante de fuego (Tecnología retardante de llama post-tratamiento). Cada uno tiene sus propias características y es adecuado para diferentes aplicaciones. A continuación, explicaremos en detalle los procesos completos de ambas técnicas, junto con sus ventajas y desventajas, y exploraremos cómo convierten telas comunes en materiales seguros y elegantes.

Ⅰ. Tecnología de fibra retardante de llama

El Fibra retardante de llama tecnología Implica agregar retardantes de llama directamente en la estructura molecular de las fibras en las primeras etapas de la producción de fibras. Este proceso imparte propiedades retardantes de llama permanentes a las fibras y normalmente se utiliza en la producción de fibras sintéticas como poliéster y poliamida. A diferencia de los procesos retardantes de llama tradicionales de postratamiento, Fibra retardante de llama tecnología integran propiedades retardantes de llama directamente en las fibras durante su producción, evitando la degradación de la resistencia a la llama con el tiempo o debido a factores externos como el lavado.

El núcleo de Fibra retardante de llama tecnología Implica procesos como polimerización de polímeros, mezcla, copolimerización, hilado de compuestos y técnicas de modificación para introducir unidades químicas con propiedades retardantes de llama en la estructura molecular de la fibra. Esto asegura que los componentes retardantes de llama se conviertan en parte de la propia fibra, formando enlaces químicos estables y mejorando significativamente el rendimiento retardante de llama de la fibra. Este método garantiza que el tejido conserve sus propiedades retardantes de llama durante todo su ciclo de vida, sin verse afectado por el lavado o el desgaste, lo que lo hace más duradero y estable. El proceso se puede dividir en las siguientes etapas clave:

1. Adición de retardantes de llama y reacción de polimerización (aditivo retardante de llama de fósforo)

El proceso comienza con la selección de materias primas de poliéster de alta calidad, como ácido tereftálico y etilenglicol. Luego se agregan retardantes de llama a base de fósforo debido a su excelente estabilidad térmica y propiedades de supresión de la combustión, que mejoran efectivamente la resistencia a las llamas del poliéster.

Durante la reacción de polimerización, los retardantes de llama se incorporan uniformemente a las materias primas de poliéster y se unen químicamente a las moléculas de poliéster para formar virutas de poliéster retardantes de llama (virutas retardantes de llama de fósforo). Esta etapa requiere un control preciso de la temperatura y el tiempo de reacción para garantizar una distribución uniforme y una unión química estable, logrando así efectos retardantes de llama óptimos.

2. Girando

Durante la fase de secado, las virutas de poliéster ignífugo se secan para eliminar la humedad y garantizar que sean aptas para fundir. Esto es crucial para el proceso de hilado posterior, ya que el exceso de humedad puede afectar el proceso de fusión y la calidad de las fibras.

En la fase de hilado por fusión, las virutas retardantes de llama se calientan hasta un estado fundido y se hilan usando una hilera para producir fibras o hilos de poliéster retardantes de llama. Al ajustar con precisión la relación de estiramiento durante el hilado, se puede controlar la resistencia y finura de las fibras, garantizando que el producto final cumpla con los estándares de calidad y rendimiento.

3. Tejiendo

En la etapa de tejido, las telas se producen utilizando métodos de tejido apropiados según los requisitos del cliente, como tejido por urdimbre, tejido por trama o tejidos elaborados con técnicas lisas, de sarga o jacquard. Es esencial garantizar que las propiedades retardantes de llama del tejido se integren de manera uniforme y estable en la estructura, asegurando que el efecto retardante de llama se aproveche al máximo.

El tejido, también conocido como tejido gris, conserva sus propiedades ignífugas en esta etapa y es mecánicamente robusto, lo que sienta una base sólida para su posterior procesamiento.

4. Teñido y acabado

En la fase de pretratamiento, el tejido gris se somete a procesos como desencolado, ebullición y blanqueo para eliminar impurezas y auxiliares textiles, mejorando la uniformidad del teñido.

Durante el teñido, se utilizan tintes dispersos para colorear la tela de poliéster retardante de llama, lo que garantiza colores vibrantes y resistentes al lavado y al mismo tiempo mantiene las propiedades retardantes de llama de la tela. Después del teñido, el tratamiento de fijación a alta temperatura optimiza la estabilidad dimensional de la tela y la sensación al tacto, mejorando la durabilidad y la comodidad.

5. Pruebas y embalaje de productos terminados. Tejidos inherentemente retardantes de llama

Durante la fase de prueba de rendimiento, los tejidos ignífugos se someten a una serie de pruebas rigurosas, incluidas pruebas de inflamabilidad vertical, pruebas de durabilidad al lavado y evaluaciones de rendimiento físico, para garantizar el cumplimiento de las normas pertinentes (por ejemplo, EN ISO 11612, NFPA 701). Estas pruebas validan la seguridad y durabilidad del tejido en el uso práctico.

Los tejidos que superan las pruebas se envasan en rollos o plegados, según las necesidades del cliente, acompañados de los correspondientes informes de prueba. Luego, los productos se envían para garantizar que los clientes reciban telas ignífugas de alta calidad que cumplan con los estándares establecidos.

Ventajas de la fibra ignífuga tecnología Tela:

- Resistencia permanente a las llamas con rendimiento estable, ecológico y no tóxico.

- Suave al tacto, sin diferencias perceptibles con respecto a los tejidos habituales.

- Genera un mínimo de humo blanco durante la combustión casi sin gases tóxicos.

Desventajas de la fibra ignífuga tecnología Tela:

- Proceso de producción complejo y mayores costes.

- Flexibilidad de diseño limitada, lo que dificulta la respuesta a necesidades diversificadas y de lotes pequeños.

Ⅱ. Tecnología tratada con retardante de fuego

La fabricación de telas retardantes de llama postratamiento es similar a “vestir” la tela con una capa protectora. Después de tejer la tela base, se aplican productos químicos retardantes de llama a la superficie de la tela o se les permite impregnarla mediante inmersión o acolchado. Este tratamiento imparte propiedades retardantes de llama mediante adsorción o unión química. Este método se utiliza habitualmente para fibras naturales como el algodón y el lino, que normalmente sólo pueden tratarse de esta manera.

Sin embargo, este efecto retardante de llama tiende a debilitarse con el tiempo y con lavados repetidos, hasta desaparecer finalmente. Por lo tanto, el postratamiento es más adecuado para productos que solo requieren propiedades retardantes de llama moderadas o de corto plazo, como telas y ropa de cama de algodón y lino. Este proceso es más sencillo y más adecuado para una amplia gama de productos.

1. Producción de Poliéster Estándar (Spin)

Las virutas de poliéster estándar se utilizan en el proceso de hilado por fusión para producir fibras o hilos de poliéster básicos.

2. tejer

En la etapa de tejido, se tejen hilos de poliéster ordinarios para producir una tela gris. Se pueden elegir varias técnicas de tejido, como liso, sarga o jacquard, según los requisitos para garantizar que la estructura y apariencia del tejido cumplan con las expectativas.

3. Teñido y acabado

En la fase de pretratamiento y teñido, la tela gris se somete a desencolado, ebullición y blanqueo, seguido de teñido para lograr el color y los patrones deseados.

En la fase de secado y fraguado, la tela teñida se seca y se termofija para garantizar que su estabilidad dimensional y su rendimiento físico cumplan con los requisitos estándar.

4. Tratamiento retardante de llama (recubrimiento de productos químicos retardantes de llama)

Durante la fase de tratamiento retardante de llama, la tela se sumerge o se recubre con productos químicos retardantes de llama. Los métodos comunes incluyen inmersión, donde la tela se empapa en una solución retardante de llama que penetra las fibras, y recubrimiento, donde se aplica una capa retardante de llama a la superficie de la tela.

Después del tratamiento, la tela se cura a alta temperatura para garantizar que el agente retardante de llama esté firmemente adherido a las fibras, mejorando su rendimiento retardante de llama duradero.

5. Post-acabado y Embalaje

En la fase posterior al acabado, el tejido puede someterse a tratamientos adicionales como impermeabilización, resistencia al aceite o tratamientos antiestáticos para mejorar el rendimiento general.

Luego, el tejido se somete a rigurosas pruebas de control de calidad, incluidas pruebas de combustión vertical, resistencia a la abrasión y pruebas de lavabilidad, para garantizar que cumple con los estándares pertinentes.

Finalmente, la tela se empaqueta según los pedidos del cliente, se acompaña de los informes de prueba pertinentes y se envía.

Ventajas del tejido ignífugo postratamiento:

- Proceso sencillo con menores costes de producción.

- Adecuado para producción diversa y en lotes pequeños.

- Rico en color y flexibilidad de diseño.

Desventajas de la tela ignífuga postratamiento:

- El rendimiento retardante de llama es ligeramente inferior al de las telas pretratadas, con una durabilidad limitada al lavado.

- Los efectos retardantes de llama pueden disminuir con el uso y lavado prolongados.

Conclusión

Fibra retardante de llama tecnología: Ofrece resistencia permanente a las llamas, no se ve afectada por el lavado o factores externos, pero conlleva costos más altos. Se centra en la estabilidad del rendimiento y el respeto al medio ambiente, lo que lo hace adecuado para mercados de alto nivel y escenarios de uso a largo plazo.

Tecnología tratada con retardante de fuego: Si bien puede perder propiedades retardantes de llama con el lavado y uso repetidos, destaca por su flexibilidad y rentabilidad, lo que lo hace ideal para mercados de respuesta rápida.

En la producción real, las empresas pueden elegir el proceso adecuado en función del posicionamiento del producto, las demandas del mercado y el presupuesto, asegurando que el producto cumpla con los requisitos del cliente y maximizando los beneficios económicos.