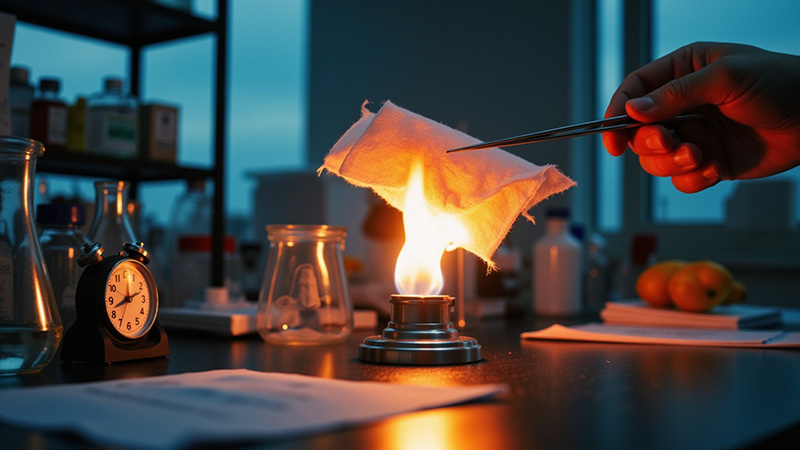

A jornada de criação de um tecido retardador de chamas

Desde um feixe comum de fibras até um lendário tecido resistente a chamas, o processo de fabricação parece quase mágico. A criação de um tecido ignífugo pode seguir dois caminhos distintos: Fibra retardadora de chama tecnologia (Método retardador de chama de pré-tratamento) e Tecnologia tratada com retardante de fogo (Tecnologia retardadora de chama pós-tratamento). Cada um tem características próprias e é adequado para diferentes aplicações. A seguir, explicaremos detalhadamente os processos completos de ambas as técnicas, juntamente com seus prós e contras, e exploraremos como elas transformam tecidos comuns em materiais seguros e elegantes!

Ⅰ. Tecnologia de fibra retardadora de chama

O Fibra retardadora de chama tecnologia envolve a adição de retardadores de chama diretamente na estrutura molecular das fibras nos estágios iniciais da produção da fibra. Este processo confere propriedades permanentes de retardamento de chama às fibras e é normalmente usado na produção de fibras sintéticas como poliéster e poliamida. Ao contrário dos processos retardadores de chama pós-tratamento tradicionais, Fibra retardadora de chama tecnologia integram propriedades retardantes de chama diretamente nas fibras durante sua produção, evitando a degradação da resistência à chama ao longo do tempo ou devido a fatores externos como lavagem.

O núcleo de Fibra retardadora de chama tecnologia envolve processos como polimerização de polímeros, mistura, copolimerização, fiação de compósitos e técnicas de modificação para introduzir unidades químicas com propriedades retardantes de chama na estrutura molecular da fibra. Isto garante que os componentes retardadores de chama se tornem parte da própria fibra, formando ligações químicas estáveis e melhorando significativamente o desempenho retardador de chama da fibra. Este método garante que o tecido retenha suas propriedades retardantes de chama durante todo o seu ciclo de vida, sem ser afetado pela lavagem ou pelo desgaste, tornando-o mais durável e estável. O processo pode ser dividido nas seguintes etapas principais:

1. Adicionando retardadores de chama e reação de polimerização (aditivo retardador de chama de fósforo)

O processo começa com a seleção de matérias-primas de poliéster de alta qualidade, como ácido tereftálico e etilenoglicol. Retardantes de chama à base de fósforo são então adicionados devido à sua excelente estabilidade térmica e propriedades de supressão de combustão, que melhoram efetivamente a resistência à chama do poliéster.

Durante a reação de polimerização, os retardadores de chama são incorporados uniformemente nas matérias-primas de poliéster e quimicamente ligados às moléculas de poliéster para formar chips de poliéster retardadores de chama (chips retardadores de chama de fósforo). Este estágio requer controle preciso sobre a temperatura e o tempo de reação para garantir distribuição uniforme e ligação química estável, alcançando assim efeitos retardadores de chama ideais.

2. Girando

Durante a fase de secagem, os chips de poliéster retardador de chama são secos para remover a umidade, garantindo que sejam adequados para fusão. Isto é crucial para o processo de fiação subsequente, pois o excesso de umidade pode afetar o processo de fusão e a qualidade das fibras.

Na fase de fiação por fusão, os chips retardadores de chama são aquecidos até um estado fundido e fiados usando uma fieira para produzir fibras ou fios de poliéster retardadores de chama. Ao ajustar com precisão a taxa de estiramento durante a fiação, a resistência e a finura das fibras podem ser controladas, garantindo que o produto final atenda aos padrões de qualidade e desempenho.

3. Tecelagem

Na fase de tecelagem, os tecidos são produzidos usando métodos de tecelagem apropriados com base nas necessidades do cliente, como tricô de urdidura, tricô de trama ou tecidos feitos com técnicas simples, sarja ou jacquard. É essencial garantir que as propriedades retardantes de chama do tecido sejam integradas de maneira uniforme e estável na estrutura, garantindo que o efeito retardador de chama seja totalmente utilizado.

O tecido, também conhecido como tecido cinza, mantém suas propriedades retardadoras de chama nesta fase e é mecanicamente robusto, estabelecendo uma base sólida para processamento posterior.

4. Tingimento e Acabamento

Na fase de pré-tratamento, o tecido cinza passa por processos como desengomagem, fervura e branqueamento para remoção de impurezas e auxiliares têxteis, melhorando a uniformidade do tingimento.

Durante o tingimento, corantes dispersos são usados para colorir o tecido de poliéster retardador de chamas, garantindo cores vibrantes e resistentes à lavagem, mantendo as propriedades retardantes de chamas do tecido. Após o tingimento, o tratamento de fixação em alta temperatura otimiza a estabilidade dimensional e o toque do tecido, melhorando a durabilidade e o conforto.

5. Teste e embalagem de produtos acabados Tecidos retardadores de chama inerentes

Durante a fase de testes de desempenho, os tecidos retardadores de chama passam por uma série de testes rigorosos, incluindo testes verticais de inflamabilidade, testes de durabilidade de lavagem e avaliações de desempenho físico, para garantir a conformidade com os padrões relevantes (por exemplo, EN ISO 11612, NFPA 701). Esses testes validam a segurança e durabilidade do tecido no uso prático.

Os tecidos aprovados nos testes são embalados em rolos ou dobrados, de acordo com a necessidade do cliente, acompanhados dos respectivos relatórios de teste. Os produtos são então enviados para garantir que os clientes recebam tecidos retardadores de chamas de alta qualidade que atendam aos padrões estabelecidos.

Vantagens da fibra retardante de chama tecnologia Tecido:

- Resistência permanente à chama com desempenho estável, ecológico e não tóxico.

- Macio ao toque, sem diferença perceptível em relação aos tecidos comuns.

- Gera fumaça branca mínima durante a combustão quase sem gases tóxicos.

Desvantagens da fibra retardadora de chama tecnologia Tecido:

- Processo de produção complexo e custos mais elevados.

- Flexibilidade de design limitada, tornando mais difícil responder a necessidades diversificadas e de pequenos lotes.

Ⅱ. Tecnologia tratada com retardante de fogo

A fabricação de tecido retardador de chama pós-tratamento é semelhante a “vestir” o tecido com uma camada protetora. Depois que o tecido base é tecido, produtos químicos retardadores de chama são aplicados na superfície do tecido ou podem permear o tecido por meio de imersão ou preenchimento. Este tratamento confere propriedades retardantes de chama através de adsorção ou ligação química. Este método é comumente usado para fibras naturais como algodão e linho, que normalmente só podem ser tratadas desta forma.

No entanto, este efeito retardador de chama tende a enfraquecer com o tempo e com lavagens repetidas, eventualmente desaparecendo. Portanto, o pós-tratamento é mais adequado para produtos que requerem apenas propriedades retardadoras de chama moderadas ou de curto prazo, como tecidos de algodão e linho e roupas de cama. Este processo é mais simples e mais adequado para uma ampla gama de produtos.

1. Produção Padrão de Poliéster (Spin)

Lascas de poliéster padrão são usadas no processo de fiação por fusão para produzir fibras ou fios básicos de poliéster.

2. Tecelagem

Na fase de tecelagem, fios comuns de poliéster são tecidos para produzir tecido cinza. Várias técnicas de tecelagem, como lisa, sarja ou jacquard, podem ser escolhidas de acordo com os requisitos para garantir que a estrutura e a aparência do tecido atendam às expectativas.

3. Tingimento e Acabamento

Na fase de pré-tratamento e tingimento, o tecido cinza passa por desengomagem, fervura e branqueamento, seguido de tingimento para obtenção da cor e estampa desejadas.

Na fase de secagem e pega, o tecido tingido é seco e termofixado para garantir que sua estabilidade dimensional e desempenho físico atendam aos requisitos padrão.

4. Tratamento retardador de chama (revestimento de produtos químicos retardadores de chama)

Durante a fase de tratamento retardador de chama, o tecido é mergulhado ou revestido com produtos químicos retardadores de chama. Os métodos comuns incluem imersão, onde o tecido é embebido em uma solução retardante de chama que penetra nas fibras, e revestimento, onde uma camada retardante de chama é aplicada à superfície do tecido.

Após o tratamento, o tecido passa por uma cura em alta temperatura para garantir que o agente retardador de chama esteja firmemente ligado às fibras, melhorando seu desempenho retardador de chama de longa duração.

5. Pós-acabamento e Embalagem

Na fase de pós-acabamento, o tecido pode passar por tratamentos adicionais como impermeabilização, resistência a óleos ou tratamentos antiestáticos para melhorar o desempenho geral.

O tecido passa então por rigorosos testes de controle de qualidade, incluindo testes de queima vertical, resistência à abrasão e testes de lavabilidade, para garantir que atenda aos padrões relevantes.

Por fim, o tecido é embalado de acordo com os pedidos do cliente, acompanhado de relatórios de testes relevantes, e enviado.

Vantagens do tecido retardador de chamas pós-tratamento:

- Processo simples com menores custos de produção.

- Adequado para produção diversificada e de pequenos lotes.

- Rico em cores e flexibilidade de design.

Desvantagens do tecido retardador de chamas pós-tratamento:

- O desempenho retardador de chama é ligeiramente inferior ao dos tecidos pré-tratados, com durabilidade de lavagem limitada.

- Os efeitos retardadores de chama podem diminuir com o uso e lavagem prolongados.

Conclusão

Fibra retardadora de chama tecnologia: Oferece resistência permanente à chama, não afetada pela lavagem ou fatores externos, mas tem custos mais elevados. Ele se concentra na estabilidade do desempenho e na compatibilidade ecológica, tornando-o adequado para mercados sofisticados e cenários de uso de longo prazo.

Tecnologia tratada com retardante de fogo: Embora possa perder propriedades retardantes de chama com lavagens e uso repetidos, ele se destaca pela flexibilidade e economia, tornando-o ideal para mercados de resposta rápida.

Na produção real, as empresas podem escolher o processo apropriado com base no posicionamento do produto, nas demandas do mercado e no orçamento, garantindo que o produto atenda às necessidades do cliente e, ao mesmo tempo, maximize os benefícios econômicos.